お客様に安心してご使用いただける

製品への取り組み

品質管理

<<図面・仕様の確認>>

制作するワイヤーハーネスの仕様を図面で確認します。特に部品の型式違いや抜け落ち、コネクタと端子の食い違いなどがないか、丁寧に確認します。

<<独自の図面登録>>

ケーブルの切断寸法や先端部のムキの長さ、部品の組み立て方法など、図面に指定されなていない細かな情報や、製作時のポイントを図面へ登録し、作業者に関わらず常に確実に一貫した品質での製作をおこないます。

<<作業の機械化>>

ケーブルの切断、外皮ムキ、圧着などの作業については、最大限に機械化することで、安定した品質を維持しています。機械化による作業の効率化を図り、コスト削減に取り組んでいます。

<<作業者の技能管理>>

はんだ作業など、特定の技能が必要な業務については、技能認定された資格取得者が作業にあたります。

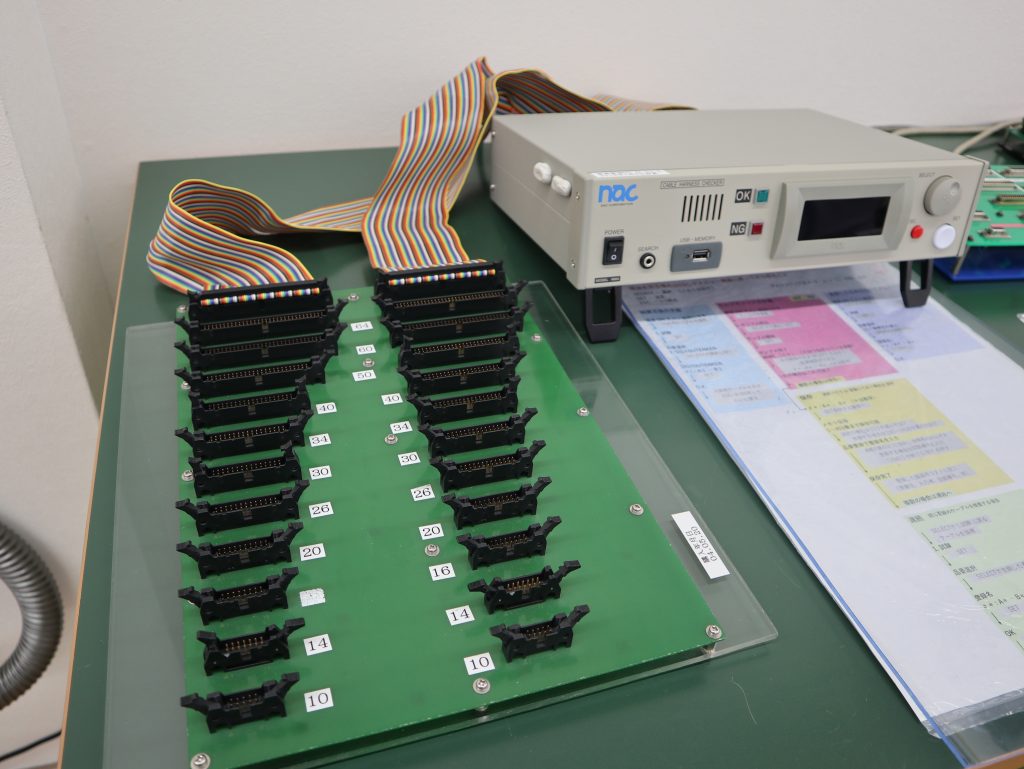

<<全数検査>>

全数検査を実施しております。「不具合を見つける」検査ではなく、「図面通りに仕上がっている製品である」ということを保証するための検査を実施しています。

<<環境負荷物質の管理>>

RoHS指令、REACH規則等の国際的な法規制への対応として、データ調査および情報収集をおこない、お客様が安心してご使用いただけるような適合製品の製作と情報提供に取り組んでいます。

短納期対応

- 使用頻度の高い部品の在庫数管理や生産管理など、サプライチェーンへの管理体制を構築することで、短納期注文に対応しています。

- 平素より仕入れ先ごとにリードタイムを把握し、調達経路を多数用意して、より素早く入手できる経路を選択しています。

- 長納期部品は最低在庫管理を徹底しておこない、部品欠品を起こしません。

小ロット対応

- 仕入れ先との信頼関係を構築し、短納期対応やメーカー在庫などの対応もいただいております。

- 部品1個からの購入、ケーブルの切り売り購入に対応いただける調達先を選定しています。

- 柔軟な生産管理体制のもと、お客様からの短納期依頼や、急な仕様変更、特別仕様での製作など、お客様に満足いただけるよう取り組んでおります。

トレーサビリティ

部品の調達から出荷までの全工程で、「いつ」「誰が」「どこで」「何を」「どのように」おこなったのかが分かるように記録管理を行っています。

コスト管理

生産性(少ない人員や工数で生産高のアップ)を求めるだけでなく、生産高をより少ないコストで達成するような

『生産の効率化』 を目指し、日々、工夫しています。